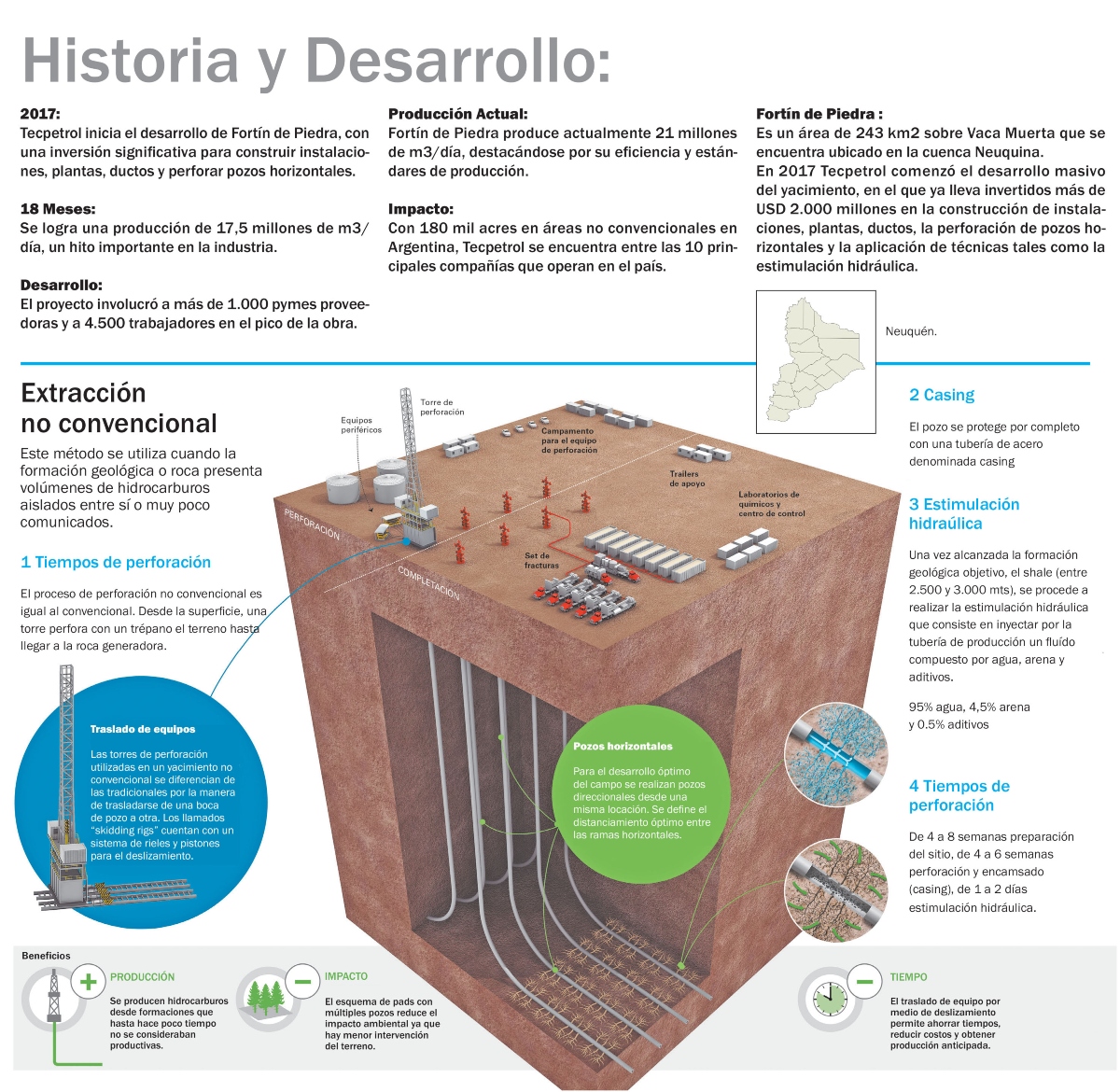

Un campamento petrolero no convencional, como los que se encuentran en Vaca Muerta, es un conjunto de instalaciones temporales y móviles diseñadas para la exploración y extracción de petróleo y gas. Trabajan en zonas de formaciones rocosas de baja permeabilidad o alta viscosidad, lo que dificulta la extracción con los métodos convencionales.

En Vaca Muerta, hablar de extraer el shale gas y shale oil es, precisamente, ir a buscar los hidrocarburos allí, en la formación en la que se generaron, sin migrar a formaciones permeables. Y cada vez que se perfora un pozo se pone en marcha una red de tareas por parte de las diversas empresas para llevar a cabo un trabajo específico con este tipo de gas y petróleo shale.

Primero, a partir de realizar un análisis de reservorios y productividad con distintas técnicas de exploración y evidencia geológica, se inicia la fase del desarrollo del yacimiento que consta de dos etapas principales bien identificadas: perforación y completación.

El proceso de perforación es similar al que se realiza en un yacimiento convencional, con equipos, herramientas y secuencias operativas similares, y el objetivo es bajar hasta una profundidad de entre 2.500 y 3.000 metros para alcanzar la roca denominada Vaca Muerta.

En el proceso de completación para drenar el hidrocarburo entrampado en la formación se realiza un fracturamiento masivo que genera canales de alta permeabilidad. Esto se logra con inyección a muy alta presión de fluidos de agua (95%), arena (4,5%) y aditivos (0,5%) para fracturar la roca y permitir la liberación de hidrocarburos.

Estos campamentos se caracterizan por su adaptabilidad y la necesidad de utilizar tecnologías como la fracturación hidráulica y la perforación horizontal, para acceder a los hidrocarburos retenidos en microporos de la roca.

Se generan canales de alta permeabilidad o «caminos» que permiten el flujo hacia el pozo y luego hacia la superficie.

Estos campamentos se caracterizan por su adaptabilidad y la necesidad de utilizar tecnologías como la fracturación hidráulica y la perforación horizontal, para acceder a los hidrocarburos retenidos en microporos de la roca de tan baja permeabilidad que no permiten el drenaje natural hacia reservorios típicos convencionales.

De la perforación al fracking, así se organiza un campamento gasífero

Fortín de Piedra es un yacimiento de gas no convencional, desarrollado por la empresa energética Tecpetrol y considerado uno de los más emblemáticos hasta hoy de Vaca Muerta, por las condiciones y velocidad de su desarrollo.

El trabajo específico que allí se realiza refleja la metodología que se lleva adelante en cientos de locaciones.

El proyecto comenzó en 2017 con una inversión de más de 2.000 millones de dólares, y en solo 18 meses alcanzó una producción de 17,5 millones de metros cúbicos diarios. Hoy Fortín de Piedra produce 25 millones de metros cúbicos diarios, representando el 17% de la producción total de la Argentina.

Desde que se inicia la operación no convencional de Vaca Muerta en el año 2018, la presencia de las pymes que participan del proyecto fue creciendo en todas las etapas del proceso, incluso varias avanzaron en servicios de pozo con desarrollos tecnológicos propios.

Todos los equipos que se pueden ver en una locación petrolera están vinculados a dos etapas clave pero secuenciales (es decir que no conviven en el terreno), como lo son el momento de la perforación del pozo y la posterior estimulación por fracking.

La primera etapa tiene como referencia la torre de perforación que puede alcanzar, dependiendo del equipo y proveedor de servicios, hasta los 80 metros de altura, que son estructuras modulares que se trasladan en camiones de manera permanente cada vez que se realiza la perforación de 4 a 6 pozos por pad, con largos que pueden superar los 5.000 metros.

A la par de las torres se ubican los depósitos de los tubos de acero que tienen una longitud de hasta 12 metros, encastrables unos a otros y de distinto diámetro de acuerdo al tipo de pozo que se está realizando.

La tubería de perforación se utiliza para transmitir la potencia de rotación y la fuerza de empuje desde la superficie hasta la broca de perforación, además de para circular el fluido de perforación que ayuda a remover los recortes de roca y enfriar la broca.

El secreto del éxito, las etapas de fractura

Una vez construido el pozo de rama vertical, curva de 90 grados y trazado horizontal, todos los equipos de perforación se retiran de la locación, para dar paso de manera inmediata o programada para cuando se lo requiera a las etapas de fractura, es decir la famosa estimulación de la roca o fracking en una operatoria que se puede realizar 50 veces por pozo, en promedio.

Es el momento de aparición en escena del set de fractura, que en el contexto de la industria petrolera se refiere a un conjunto de equipos y maquinarias utilizadas para realizar la fracturación hidráulica de pozos, con el objetivo de extraer petróleo y gas.

Este proceso implica inyectar fluidos a alta presión en formaciones rocosas para crear fracturas y permitir que los hidrocarburos fluyan.

En la continuidad de la vista área de la misma locación, un set de fractura típico incluye bombas de alta presión, que son el corazón del sistema, por generar la presión necesaria para fracturar la roca; y los motores que le proporcionan la potencia requerida.

También se identifican las unidades de mezclado y dosificación que permiten el mix de fluidos de fractura con aditivos y arena que actúa como agente de sostén; los equipos de control y monitoreo que supervisan y regulan la presión, el flujo y otros parámetros críticos durante la operación; las mangueras y tuberías de alta presión que conectan los diferentes equipos y transportan los fluidos al pozo y los tanques de almacenamiento de agua, arenas y químicos.

El cerebro digital de toda locación

El Real Time Operation Center (RTOC) de Tecpetrol, emplazado en el piso 22 de la Torre Techint del barrio porteño de Retiro, permite a la compañía monitorear al minuto las tareas de perforación, terminación, workover y pulling de todos sus pozos en Argentina, Colombia, Ecuador y México, en un proceso optimización apoyado en herramientas de inteligencia artificial.

La necesidad de lograr un costo competitivo en los proyectos de gas y petróleo no convencional está revelando un “salto tecnológico” que permite avances significativos en eficiencia, por reducción de costos y tiempos.

Allí se aplican tecnologías, se envían comandos y se operan directamente los taladros, lo que significó una transformación cultural en la industria porque históricamente, el Company Man era la máxima autoridad del pozo.

Sin embargo, la centralización del conocimiento en la sala de control y toda la información procesada con inteligencia artificial, modificó el paradigma.

La sala es operada por 12 personas divididas en dos turnos, demandó millones de inversión en obra, software y hardware, procesa 3 millones de datos por hora, cuenta con 55 alarmas operativas, el aporte de 7 softwares de ingeniería, 196 sensores en cada equipo de perforación y 406 variables a monitorear y puede monitorear 10 pozos en simultáneo.